福建师范大学:高温高压合成综合实验—高性能碳减排材料UTSA-16的合成虚拟仿真实验

公司与福建师范大学合作,开发“高温高压合成综合实验—高性能碳减排材料UTSA-16的合成虚拟仿真实验”课程。

实验目的

本项目做成虚拟仿真实验课程,目的如下:

1、让学习者对高温高压合成的操作和注意事项有较为直观的了解;

2、通过MOFs的设计合成让学习者对人工调控获得具有特定结构的材料有很清晰、很直观的认识;

3、通过MOFs的结构和理化性能表征让学习者掌握如何对所合成的材料进行结构和性能表征;

4、通过材料对不同气体具有特定的吸附性能,进一步阐述材料的构-效关系,让学习者更进一步理解“结构决定性质”这一基本性质;

5、培养学生的创新思维能力和严谨、务实地探索科学奥秘的精神。

实验原理

1、水(溶剂)热合成法

水热法是指在特制的密闭反应器(高压釜)中,采用水溶液作为反应体系,通过对反应体系加热、加压(或自生蒸气压),创造一个相对高温、高压的反应环境。

水热合成是指温度为100~1000℃、压力为1MPa~1GPa条件下,利用水溶液中物质化学反应所进行的合成。在亚临界和超临界水热条件下,由于反应处于分子水平,反应性提高,因而水热反应可以替代某些高温固相反应。又由于水热反应的均相成核及非均相成核机理与固相反应的扩散机制不同,因而可以创造出其它方法无法制备的新化合物和新材料。

溶剂热反应是水热反应的发展,它与水热反应的不同之处在于所使用的溶剂为有机溶剂而不是水。该过程相对简单而且易于控制,并且在密闭体系中可以有效地防止有毒物质的挥发和制备对空气敏感的前驱体。

2、水(溶剂)热合成法特点

(1)水热与溶剂热条件下反应物反应性能的改变、活性的提高,水热与溶剂热合成方法有可能代替固相反应以及难于进行的合成反应,并产生一系列新的合成方法。

(2)水热与溶剂热条件下中间态、介稳态及特殊物相易于生成,因此能合成与开发一系列特种介稳结构、特种凝聚态的新合成产物。

(3)能够使低熔点化合物、高蒸气压且不能在熔体中生成的物质、高温分解相在水热与溶剂热低温条件下晶化生成。

(4)水热与溶剂热的低温、等压、溶液条件,有利于生长极少缺陷、取向好、完美的晶体,且合成产物结晶度高以及易于控制产物晶体的粒度。

(5)由于易于调节水热与溶剂热条件下的环境气氛,因而有利于低价态、中间价态与特殊价态化合物的生成,并能均匀地进行掺杂。

3、水(溶剂)热反应釜的操作方法

(1)将待反应物放入反应釜体内,所加反应物不得超过釜体容积的80%,在实际使用中,一般建议不超过75%。

(2)如果反应物具有腐蚀性,反应釜体内需放入耐腐蚀的内衬(如聚四氟乙烯内衬),这样才能确保反应釜体不被腐蚀。

(3)将水热反应釜放入烘箱或者其他加热器中按照规定的升温速率升温到所需的反应温度,确保不超过反应釜所能承受的最高温度。

(4)反应结束后进行冷却降温,待反应釜体内的温度降低到反应釜物的沸点以下方可打开釜盖。

(5)使用完后务必将水热反应釜清洗干净,以防残留反应釜物腐蚀反应釜体。

4、MOFs的设计合成

金属有机骨架材料(MOFs)作为一种新型的多孔材料,它是利用分子组装和晶体工程的方法,通过配位键,将过渡金属或者金属簇(作为节点)与有机配体(作为连接体)组装得到具有微(介)孔的配位聚合物。因此,可通过对其无机金属(金属簇)、有机配体、溶剂和反应条件的调节来设计合成不同的MOFs材料。

金属离子在合成配位聚合物时起着重要作用,配体的配位点就是通过金属离子的配位几何模式来识别配位的。通过选择不同的金属离子不仅可调控配位聚合物的网络结构,而且可决定配位聚合物的特定功能性质,如磁性、催化、导电性等。金属离子可看作节点,配体可看作构件,配体通过配位原子连接节点,根据节点配位几何模式的不同,可以构筑不同的网络结构。

配体对配位聚合物的影响分为配体的配位点的性质,配位点的数目,配位点间的距离,配体异构及配体模板等几个方面。通过仔细地选择有机配体,人们可调控所合成配位聚合物的结构及其性能。

氮、氧、硫、磷和卤素等原子有较强的给电子能力,在配位聚合物中常被用作有机配体的配位点,如羧酸配体、吡啶配体常用于合成配位聚合物。多点配体的配位原子既可以配位到邻近金属离子作为桥联配体,也可以只有一个配位原子配位到金属离子作为端基配体,或者不参与配位作为客体分子。若配位点原子,其电负性大且离子半径小(如氟,氧,氮),还可作为氢键的受体,同氢键的给体形成氢键聚合物。

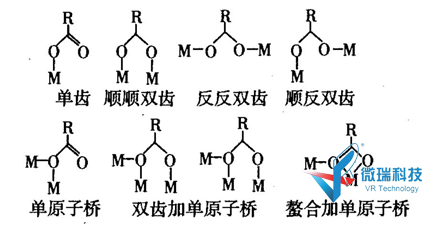

在羧酸类的配体中,羧基易去质子而带一负电荷,并有两个配位点氧原 子,不仅能以多种配位模式与金属离子配位,还可与多金属离子组合形成多核构筑单元,进而合成各种新颖的配位聚合物结构。羧酸还可根据去质子化程度不 同,提供作为氢键的给体或受体。 含有不同类型配位原子的配体,不但可以利用它们和金属离子配位能力的不同,组装出各种各样的拓扑结构,如下图所示;而且有利于与不同的金属离子组装成新颖的异金属配位聚合物。

羧酸的配位模式

溶剂分子不仅可作为客体分子填充在网络结构孔洞里,避免产生具有过大 孔洞的不稳定结构,而且可诱导形成具有不同网络结构的聚合物。

反应体系的pH值可以使有机配体特别是羧酸类配体部分或完全脱掉质子,使配体表现出灵活配位模式,得到不同结构的配位聚合物。较低pH值有利于产生氢键连接的配位聚合物,高的pH值则有利于产生配位键连接的配位聚合物。

具有多个配位点的有机配体和金属离子自组装时与反应物的物质的量比有关,不同的反应物物质的量比可导致不同的网络结构。

综上,如何控制反应条件定向组装出目标结构化合物是当前配位聚合物研究的主要问题之一,除了配体的性质和金属离子的配位趋向外,还包括阴离子,有机或无机模板分子、溶剂、反应物的配比和反应体系的pH值等。

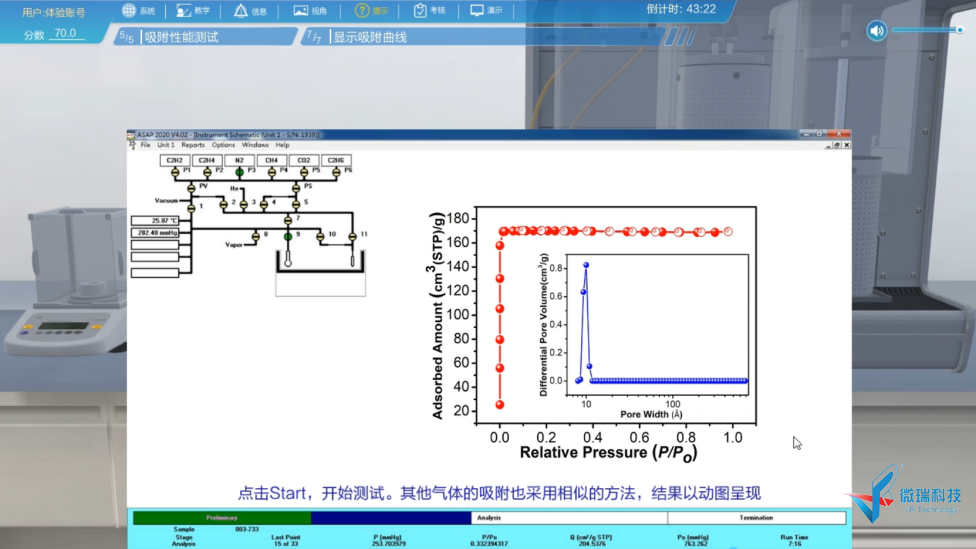

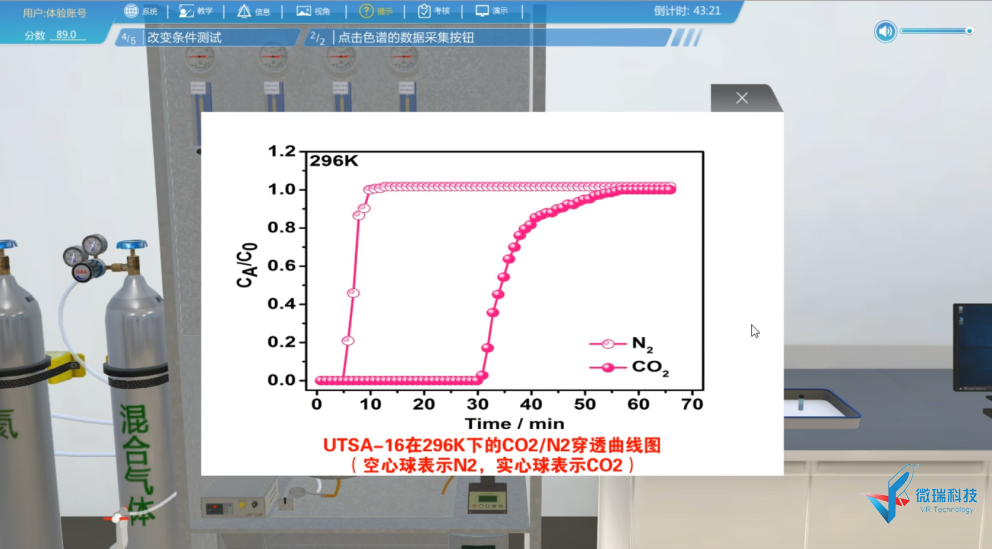

本项目对合成的多孔MOFs材料用X-射线单晶衍射进行结构表征,确定其结构参数以及吸附气体前后的晶体结构变化;利用差热-热重分析测定材料的热稳定性;利用X-射线粉末衍射方法测定脱溶剂后框架维持度;利用气体吸附仪测定多孔MOFs材料对氮气,CO2,CH4,C2H2,C2H4,C2H6等气体的吸附性能;并通过穿透实验考察材料对混合气体的动态分离性能。

5、气体吸附原理

当气体与固体接触时,气体中某一组分或多个组分在固体表面处产生积蓄,此现象称为气体吸附。固体称为吸附剂,被吸附的物质称为吸附质。根据吸附质与吸附剂表面分子间结合力的性质,可分为物理吸附和化学吸附。物理吸附由吸附质与吸附剂分子间引力所引起,结合力较弱,吸附热比较小,容易脱附。化学吸附则由吸附质与吸附剂间的化学键所引起,吸附常是不可逆的,吸附热通常较大。

由于一切物质都是由原子组成的,因此气态的原子和分子可以自由地运动。相反,固态时原子由于相邻原子间的静电引力而处于固定的位置。但固体最外层(或表面)的原子比内层原子周围具有更少的相邻原子。为了弥补这种静电引力不平衡,表面原子就会吸附周围空气中的气体分子。

6、吸附剂的活化

在进行气体吸附实验之前,固体表面必须清除污染物,如水和其它气体分子等。对于MOFs材料,由于溶剂分子对孔道的堵塞有影响,因此通常先选择合适的低沸点溶剂进行溶剂交换;然后选择适当的温度进行表面活化(脱气)过程,大多数情况下是将固体样品置于真空下加热活化。

7、吸附过程的影响因素

当气体与吸附剂长时间充分接触后,系统达到平衡,吸附质的平衡吸附量(单位质量吸附剂在达到吸附平衡时所吸附的吸附质量),首先取决于吸附剂的化学组成和物理结构;同时,同一吸附剂对同种气体的吸附量,还随吸附压力和温度的变化而变化:压力越高,吸附量越大;温度越高,吸附量越小。利用这一特性,可以使吸附剂在高压或低温下吸附,然后通过降压或升温使吸附剂上吸附的气体解吸下来,使吸附剂再生,达到循环利用的目的。

8、变压吸附(PSA)气体分离技术

由于吸附剂对不同气体的吸附特性是不同的,因此可以利用吸附剂对混合气中各种组分吸附能力的不同,通过选择合适的吸附剂就可以达到对混合气进行分离提纯的目的。

变压吸附的基本原理是利用吸附剂对气体的吸附有选择性,即不同的气体在吸附剂上的吸附量有差异和一种特定的气体在吸附剂上的吸附量随压力变化而变化的特性,实现气体混合物的分离和吸附剂的再生。

吸附常常是在压力环境下进行的,变压吸附提出了加压和减压相结合的方法,它通常是由加压吸附、减压再组成的吸附-解吸系统。在等温的情况下,利用加压吸附和减压解吸组合成吸附操作循环过程。吸附剂对吸附质的吸附量随着压力的升高而增加,并随着压力的降低而减少,同时在减压(降至常压或抽真空)过程中,放出被吸附的气体,使吸附剂再生,外界不需要供给热量便可进行吸附剂的再生。因此,它有如下优点:产品纯度高;一般可在室温和不高的压力下工作,床层再生时不用加热,产品纯度高;设备简单,操作、维护简便;连续循环操作,可完全达到自动化。

9、气体分离因子

当混合物中含有几种吸附质时,各组分的平衡吸附量不同,被吸附的各组分浓度之比,一般不同于原混合物组成,即分离因子不等于1。吸附剂的选择性愈好,愈有利于吸附分离。

10、MOFs的结构与吸附性能的构-效关系

利用MOFs材料对多组分气体混合物进行高效的吸附分离主要依赖于吸附孔洞的窗口大小(即窗口尺寸效应)和特殊识别位点。所谓窗口尺寸效应,就是使得孔道窗口的形状和大小与某一客体分子契合,使得该分子达到高通过率,而其它气体分子将被拒之门外,从而达到识别和分离的目的。但在有些混合气体的分离中,由于两种分子大小相接近,利用窗口尺寸效应较难达到理想的分离效果。这时,可利用MOFs材料的特殊识别位点,根据其与不同气体分子的键合能不同而产生识别效果。因此,我们可通过在分子水平上对MOFs材料进行功能化设计而使其具有特定吸附分离能力。

实验内容

实验分为五大个模块

模块一:MOFs的合成工序

台钳固定高压反应釜

选择合适手套,取出反应釜

模块二:X-射线单晶衍射工序

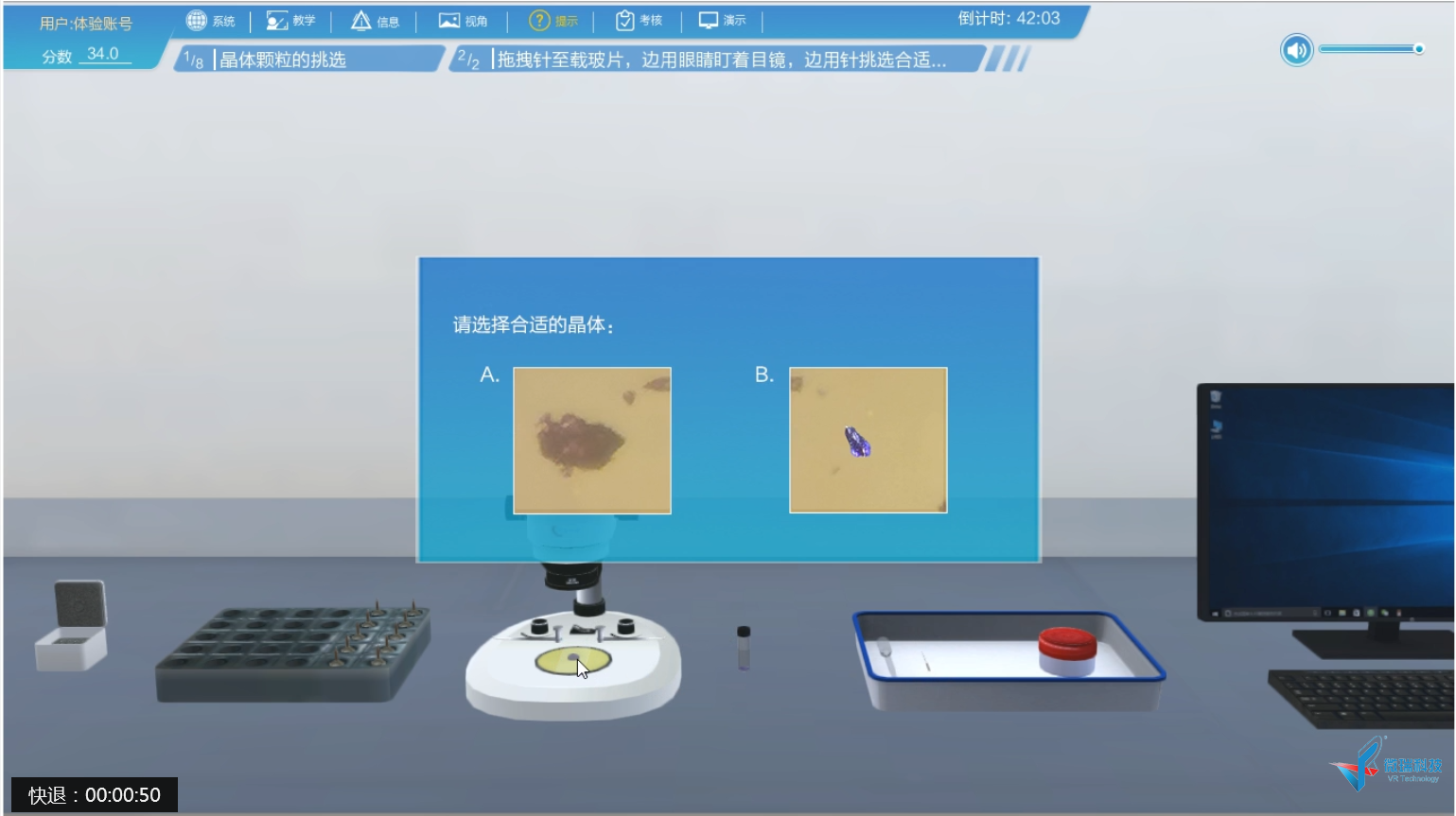

显微镜下选择合适晶体

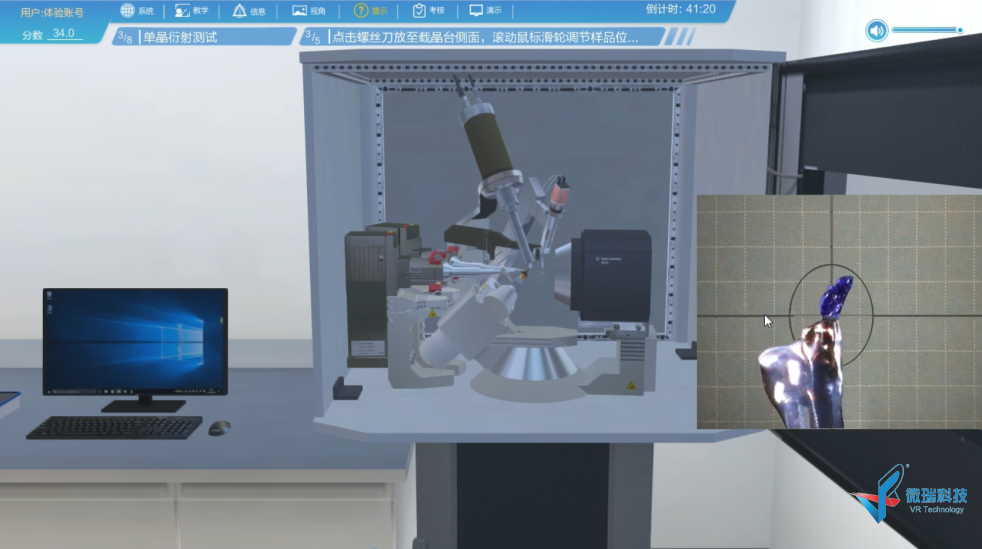

X-射线单晶衍射仪

模块三:晶体理化性能表征工序

粉末衍射仪

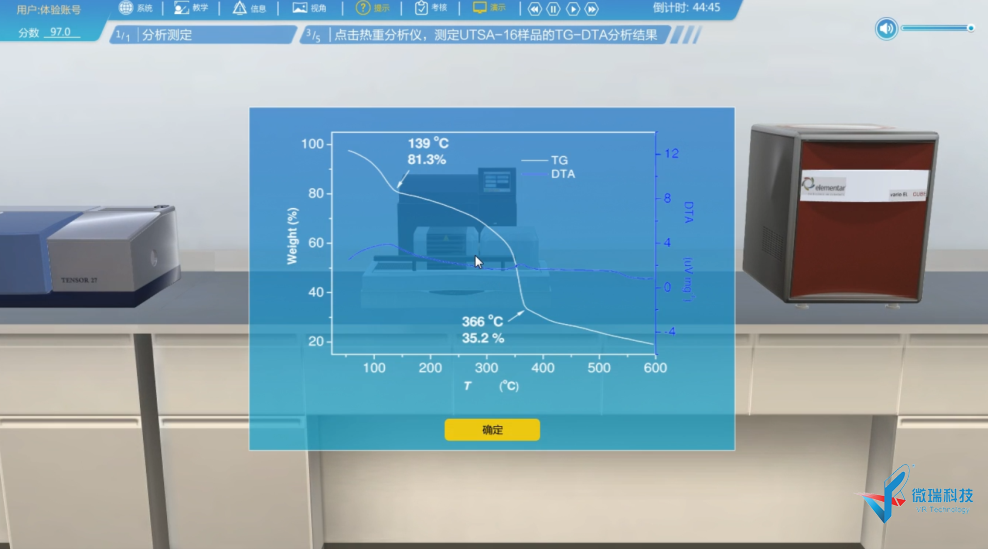

热重测试结果

模块四:吸附性能测试工序

吸附性能测试结果

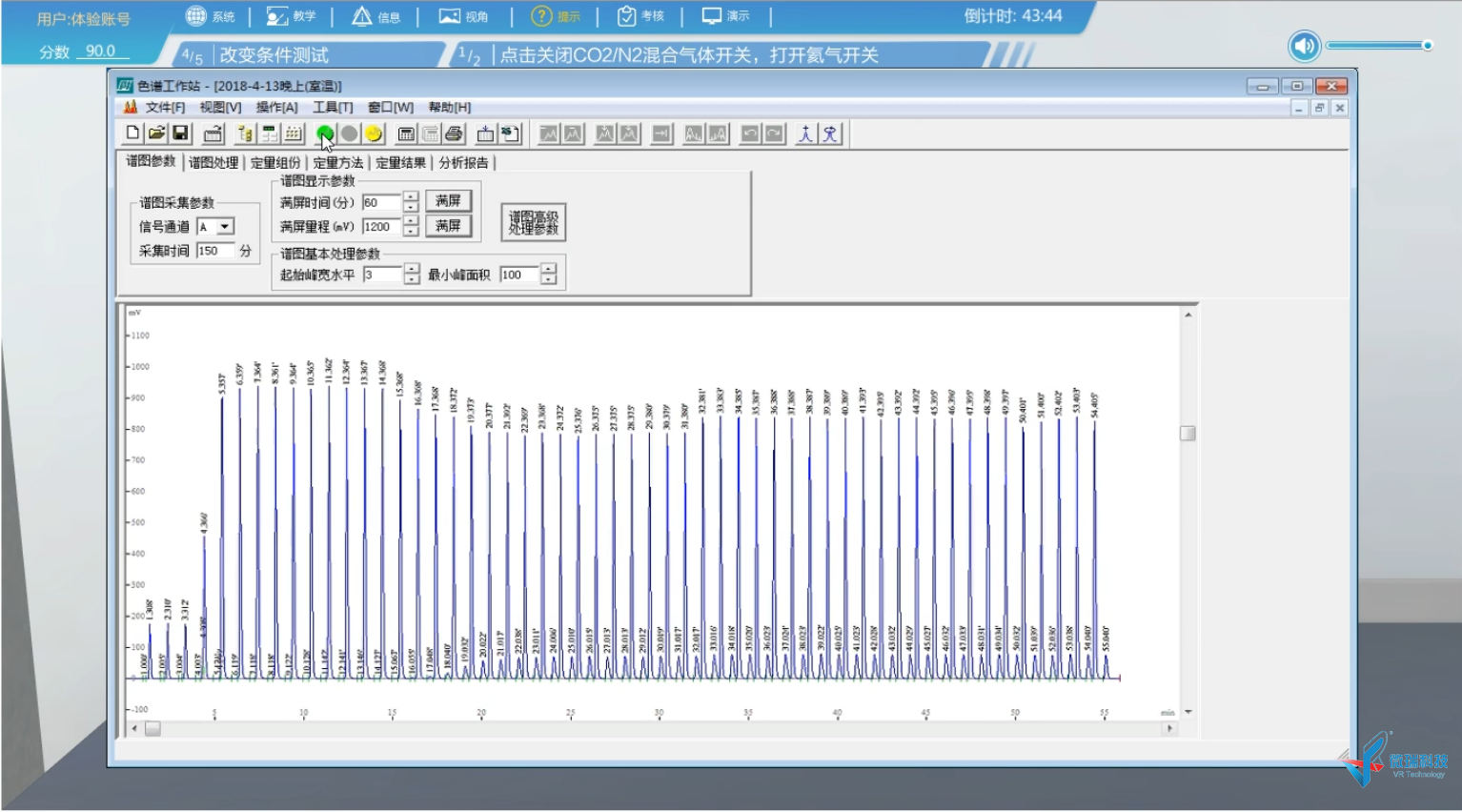

模块五:气体分离性能测试工序

将样品柱放在加热炉

气相色谱测试结果

气体分离性能测试结果

售前咨询专员

售前咨询专员